广元动态|以数据赋能铝加工行业数字化升级,广元中标西北铝智能工厂 MES 数据采集项目

发布时间:2025-11-18

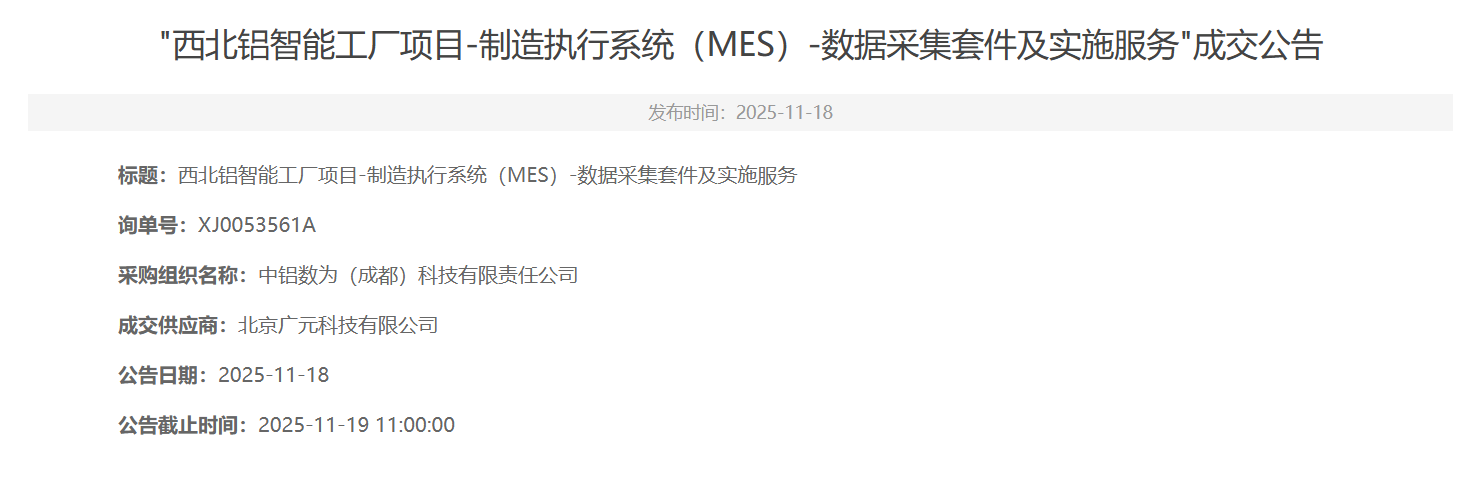

近日,北京广元科技有限公司凭借扎实的技术实力、量化的解决方案和丰富的行业实践,成功中标 西北铝智能工厂项目-制造执行系统(MES)-数据采集套件及实施服务。

此次合作,北京广元将携手采购方中铝数为 (成都) 科技有限责任公司,以全链路数据能力破解铝加工行业数字化痛点,为西北铝打造可落地、可量化的智能工厂标杆项目。

项目背景:数据孤岛成痛点,16 个旧网关亟待升级

西北铝业有限责任公司(以下简称西北铝),隶属于中国铝业集团高端制造股份有限公司,为我国三线建设重点企业和最早的三大铝加工企业之一。作为铝加工行业骨干企业,西北铝此前已部署 MES、ERP、能源管理等多套信息系统,但各系统数据采集呈 “碎片化” 状态:原有东南院建设的设备采集系统配置 16 个网关(挤压厂 6 个、熔铸厂 7 个、机加工 3 个),不仅存在采集不稳定、网关配置繁琐等问题,更因转换模块兼容性缺陷,多次出现 “模块拔除导致 PLC CPU 烧毁” 的安全隐患。据统计,旧系统数据中断率超 15%,数据准确率不足 85%,既造成重复采集的资源浪费,也给后续数据治理和生产决策带来极大阻碍。

本次项目的核心目标,是构建一套 “覆盖全、响应快、安全稳” 的统一数据采集平台,彻底解决上述问题,为西北铝四大核心车间(熔铸、挤压、深加、锻造)的管控一体化打通关键数据链路。

核心方案:用硬核数据说话,打造全场景数采标杆

针对西北铝的实际需求,北京广元量身定制了 “硬件 + 软件 + 服务” 一体化解决方案,关键指标全部量化,凸显技术实力:

• 国产化自主可控,安全与性能双达标:全链路采用国产化技术架构,搭载达梦 DM8 关系型数据库和北京广元自研实时时序数据库,支持国产 CPU与操作系统适配,数据传输加密率 100%,满足等保二级合规要求。

• 全车间覆盖,6 万点数据实时采集:方案覆盖熔铸、挤压、深加、锻造四大核心车间,包含 15 台数采工业网关、12 台串口服务器、9 个西门子 S7-300 PLC 通讯模块及 18 套 PLC 改造套件,可实现 60000 个数据点的实时采集,覆盖生产、工艺、能耗、设备四大类核心数据。

• 性能硬指标,保障生产不中断:系统响应速度<3 秒,稳定运行率≥99.5%,单次故障修复时间≤4 小时;支持内网 500 + 用户同时在线操作,每日 24 小时不间断运行,完全适配西北铝高强度生产节奏。

• 全流程服务,90 人天专业落地:项目实施涵盖硬件部署、软件开发、现场调试全环节,投入 90 人天专项服务 —— 包括现场 PLC 与仪表数据核对清洗、16 个旧网关替换与组态绘制、质检设备定制化接入等,确保数据采集 “不丢点、不错报”。

项目价值:三大维度量化赋能,让数字化看得见、算得清

• 数据打通:通过统一采集平台,将原分散在各系统的设备数据、工艺数据、能耗数据集中接入,数据采集覆盖率从旧系统的 78% 提升至 100%,数据准确率稳定在 99% 以上,彻底解决 “重复采集、数据打架” 问题。

• 效率提升:针对西北铝 10 类质检设备,北京广元定制开发数据对接接口,实现检测结果自动上传(替代原人工手抄 + 录入流程);设备启停状态、故障信息自动采集,设备开动率统计效率提升 80%,单工序数据处理时间从 45 分钟缩短至 15 分钟。

• 成本优化:系统可按 1 分钟间隔存储工序能耗数据(电力、水、天然气),结合生产计划自动核算 “产品单耗”—— 例如通过对比 50MN 挤压机不同批次的能耗曲线,辅助优化加热工艺,预计可降低单位产品能耗 3%-5%;通过设备故障预警,减少非计划停机时间,每年可节省维护成本超 20 万元。

此次中标西北铝项目,既是客户对北京广元 “量化方案 + 落地能力” 的认可,也是公司在铝加工行业数字化转型领域的重要突破。后续,北京广元将严格按照项目要求,以 “数据零中断、服务零投诉” 为目标,投入专项技术团队推进实施,提供7×24小时响应服务,确保项目不仅 “建得好”,更能 “用得久、产生价值”。

未来,广元将继续以 “数据驱动工业升级” 为使命,持续深耕工业数字化领域,为更多行业客户提供 “可量化、可验证、可复制” 的数字化解决方案,助力中国制造业向智能、高效、绿色方向高质量发展!